2017-10-16

不同类型逆止器正确选型分析

单向离合器作为逆止器,它们就是机器运行和工作上的安全保障。

单向离合器作为逆止器,它们就是机器运行和工作上的安全保障。比如在传送系统 - 驱动系统进行检修时,出现紧急情况或停电,可以防止传送带不会反向转动。在本文中,会逐一介绍有关不同类型逆止器的选型。作者Thomas Heubach不仅在Forschungsvereinigung Antriebstechnik (FVA) 研究团队连任主席15年,他同时也是全球领先的工业单向离合器制造商RINGSPANN的部门主管。

传送带或者斗提机通常都是用于将散装货物快速安全的向上运输。所有工厂经营者们都想工厂能24小时/7天无问题无差错的连续工作,能令工厂停工的唯一原因就是为了维修或遭遇了紧急情况。在这种情况下,如果停电或者电机被迫停机,逆止器(或制动器)就会防止传送带的反向转动。逆止器(BS)安装位置取决于传送带系统的设计。在小、中型传送系统中,通常直接安装在电机或变速箱上。在大型传送系统中,较大的逆止器通常安装在支承轴承和变速箱输出轴之间的传送轴上。

第一部分

高速或低速单向离合器

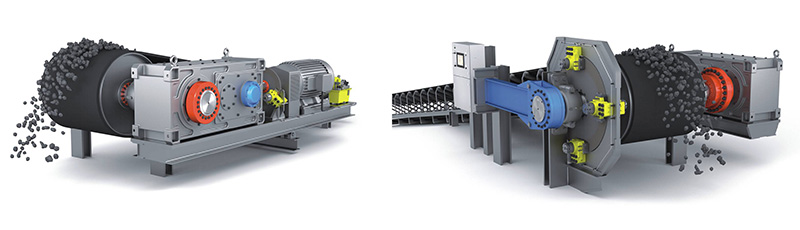

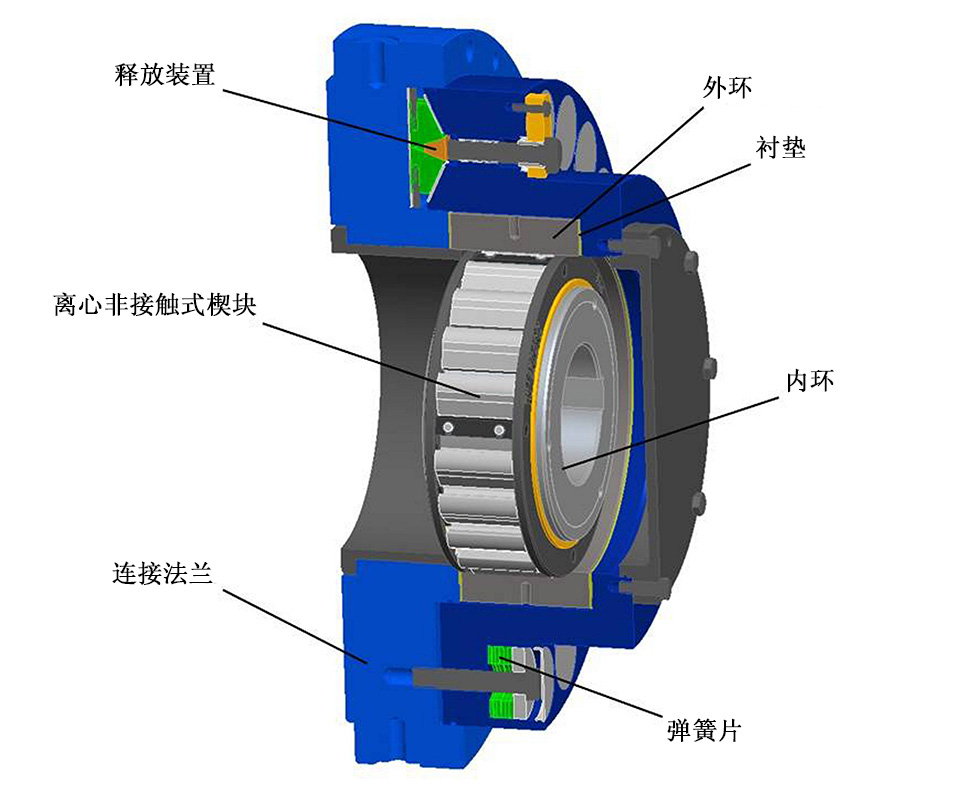

在通常情况下,逆止器是自由运转状态。当传送带从正常速度降到零后,逆止扭矩才会产生。因此逆止器在正常操作时,如何将磨损降到最低,才是保证逆止器使用寿命的关键。离心非接触式逆止器使用特殊的楔块来实现离心非接触功能。楔块是在离心力的作用下实现离心非接触功能。这种类型的逆止器被称为高速逆止器。如图1(左)所示,他们安装在高速轴上。而在低速轴上,正常运行速度达不到离心非接触式运转的最低转速要求,因此安装在此处的逆止器只能采用液压动力油膜的方式提高使用寿命,他们通常被称为低速逆止器,如图1(右)。

现代化传送系统经常带有多个驱动,可以在低能量需求阶段关闭个别驱动,还可以在其中一个驱动发生故障时,保护其余的驱动。在这里,逆止器的选型要依据其具体安装位置所需的扭矩来决定,其安装位置的不同,扭矩要求也各不相同。因此,对于一个带有多个驱动的无间断传动装置,去考虑每个驱动和各自逆止器产生逆止扭矩的不同分布是很重要的。在这种情况下,逆止器的正确选型就变得非常复杂。

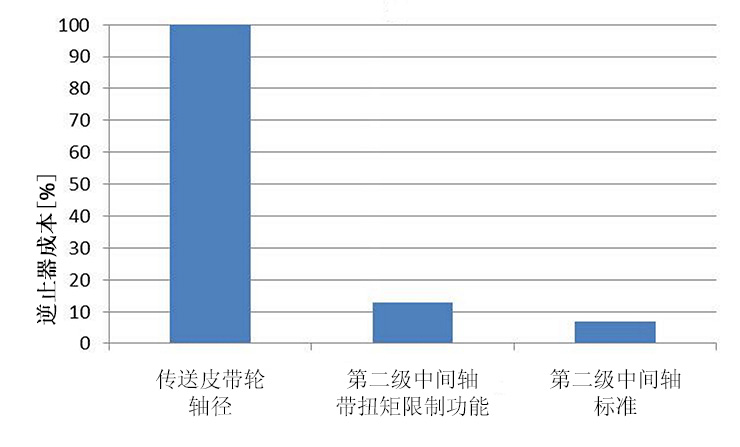

逆止器的动态特性尤其是在倾斜的传送系统中,是逆止器选型的关键因素。大量的分析表明,逆止器的安装位置对所需扭矩和总运行成本有很大的影响:

扭矩要求与齿轮传动比呈线性关系,而与逆止器的成本在很大程度上不呈线性关系。如图2所示,成本支出的百分比根据安装位置的不同而有着明显不同。例如,安装在减速机高速轴的离心非接触式逆止器要比安装在低速轴的低速逆止器节省大约90%的成本支出。高速逆止器更加经济实惠,离心非接触式运行也保证了其无磨损运行和更长的使用寿命。

单驱动传送系统

首先,我们以单驱传送系统为例,针对此系统的逆止选型标准如下:1. 取决于逆止器在负载时,楔块(在逆止器中)的非线性扭转弹簧特性;2. 驱动系统中其余元件的动态特性;3. 选取一个安全系数。

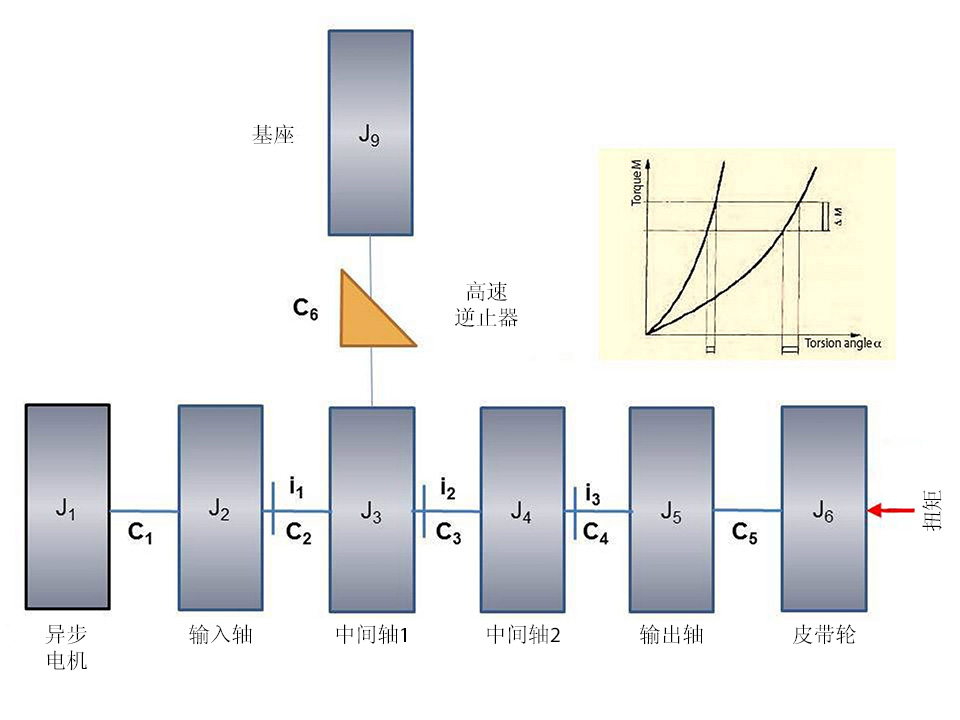

根据需求的不同,逆止器生产厂家建议逆止器选型的安全系数为最大扭矩的2.6到3.5倍。这个数值只是一个保守值,还要取决于对整个系统动态工作的不同变量,比如带倾角的驱动系统效率。现代化分析程序,例如由德国Forschungsvereinigung Antriebstechnik (FVA)开发的测试扭振的DRESP软件,就能够模拟出一个带有真正的惯性、刚性和传动性能的完整驱动系统的工作过程,还可以将制动力、转扭特性和其他特定影响因素加入到计算模型中来。

DRESP模拟中的2个逆止情况

图3显示了一个单驱动传送系统的DRESP模型,其中一个离心非接触式高速逆止器安装在变速箱的中间轴1上。虽然离心非接触功能与其扭矩计算无关,但非线性扭转刚度影响着整个驱动组的动力。就像其他所有有用的惯性和刚度一样,这一方面也被纳入到计算中。

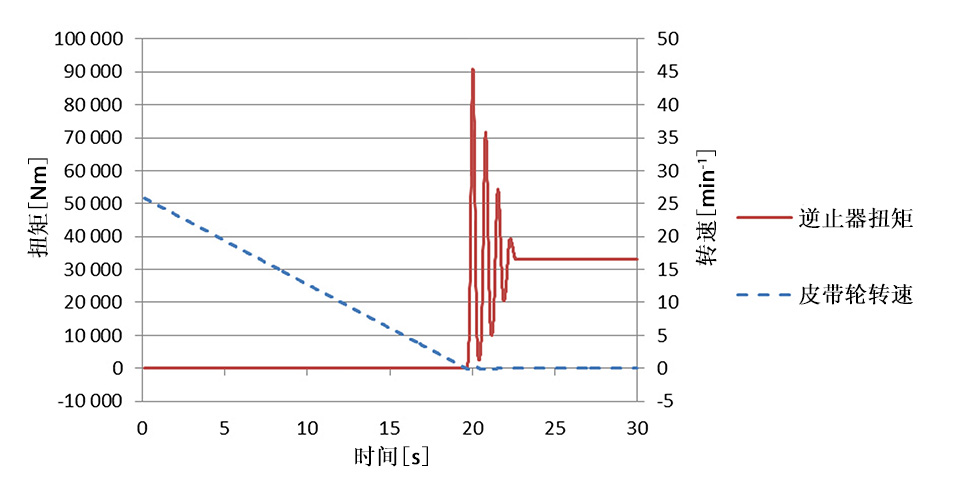

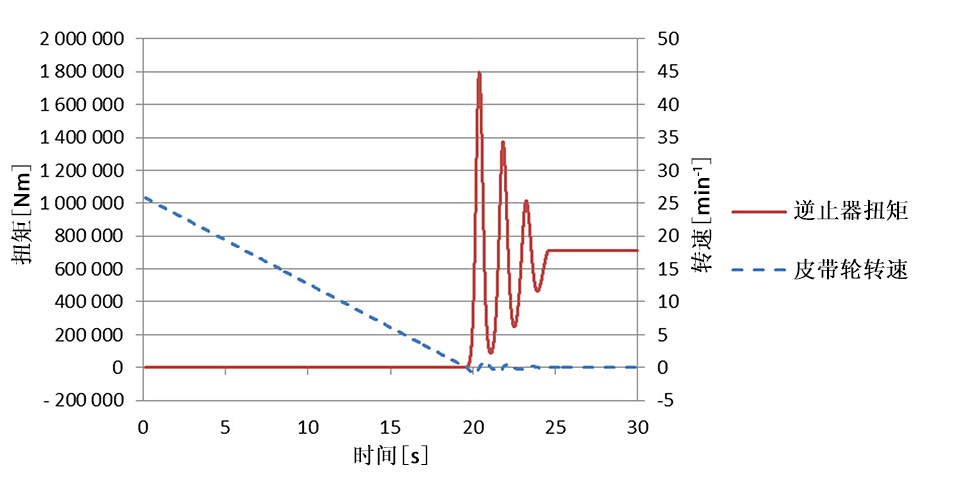

例如,传送带的负载扭矩ML=650,000 Nm。在初始状态时,皮带轮以 26 rpm 的正常转速转动,而其他所有旋转部件按齿轮传动比的速度转动。图4表明逆止器的负载扭矩:如图所示,传送带从正常转速缓慢下降到0所用时间约为19秒,逆止器必须保证在这19秒后立刻进入工作状态,承受负载,此时要承受的峰值扭矩达到 91,000 Nm,在此之后,逆止器负载扭矩还要“跳动”3到4次后,才会趋于稳定到额定扭矩ML 。在这个示例中,峰值扭矩与额定扭矩比为 2.75。峰值扭矩取决于所有部件的刚度。(如果传送系统中安装有弹性体联轴器或其他非线性元件,峰值扭矩则会更大。)

与之前设计相同,在第二个逆止模拟中,低速逆止器直接安装在皮带轮(J6)上。结果如图5所示:再一次,19秒后系统逆止;然而,现在的峰值扭矩是 1,800,000 Nm。在此情况下,峰值扭矩与额定扭矩比为 2.6。这表明动态表现与高速逆止器大致对应;安全系数也是相似的。低速逆止器的优势是在系统逆止后,驱动变速箱内的齿轮处于松弛状态,不过正如之前提到的,它的价格要贵很多。

第二部分

带有多个驱动的传送系统

在对多驱传动系统选择逆止器时,必须要考虑在突然停机时,扭矩会不均匀分布到各个驱动装置和逆止器上。值得强调的是,在工厂突然停机时,由于周向弹力的不同和受到影响的驱动器弹性的不同,整个回转扭矩都作用在一个逆止器上!因此,在装备有标准逆止器的系统中,只有单个逆止器能够承载传送系统的整个回转扭矩,才能确保整个系统的安全。如果这样的话,在逆止过程中,如何保证齿轮不会受到不正常负载分配而造成超载的伤害将是关键。

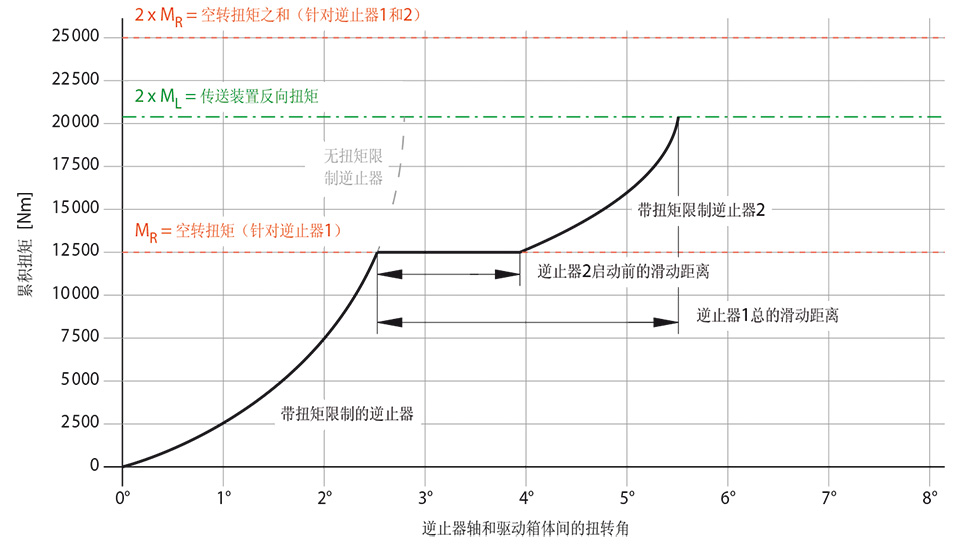

逆止扭矩分布不均的问题也可以通过使用带扭矩限制功能(TL)的逆止器来解决。当设定扭矩被超过时,该逆止器将打滑直到其他逆止器开始工作,所以扭矩限制成为逆止器失效不可或缺的一部分。这样,传送装置全部的逆止扭矩被分布到各个变速箱和逆止器上。此外,同步过程中产生的动态峰值扭矩会被减小,因此变速箱不会因峰值扭矩而损坏。这种“协作”的负载分布如图6所示:如果系统逆止,逆止器1能够负载一部分扭矩,直到达到逆止器的滑动扭矩 (MR)。逆止器1通过打滑补偿任何弹性和摩擦的差异,直到逆止器2也开始负载其余的扭矩载荷。由于逆止器2也设定了滑动扭矩,所以不会发生动态峰值扭矩。该图表还表明,没有扭矩限制功能的逆止器需要更高的额定扭矩才能保证能够负载传送带反转的扭矩。客户必须注意的是:在使用没有扭矩限制功能的逆止器时,必须要选用额定扭矩非常大的逆止器。逆止器生产厂家建议带扭矩限制功能的逆止器选型安全系数为1.2 ,这个系数要比没有此功能的逆止器安全系数低得多,因为逆止器的滑动,能有效的避免和减少动态峰值。

双驱系统中带扭矩限制功能的高速逆止器

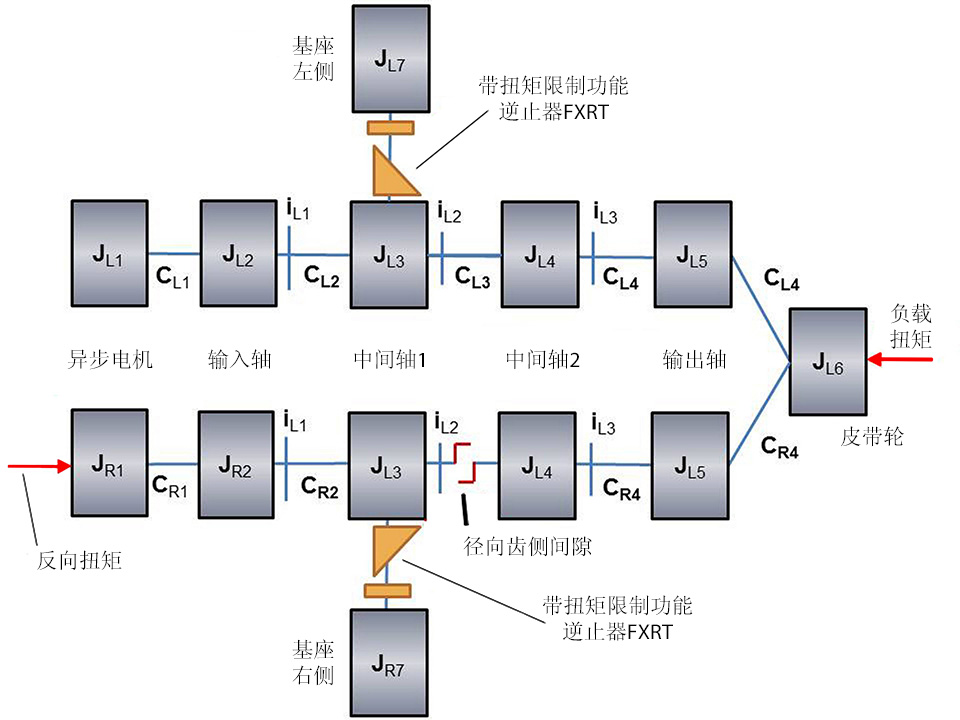

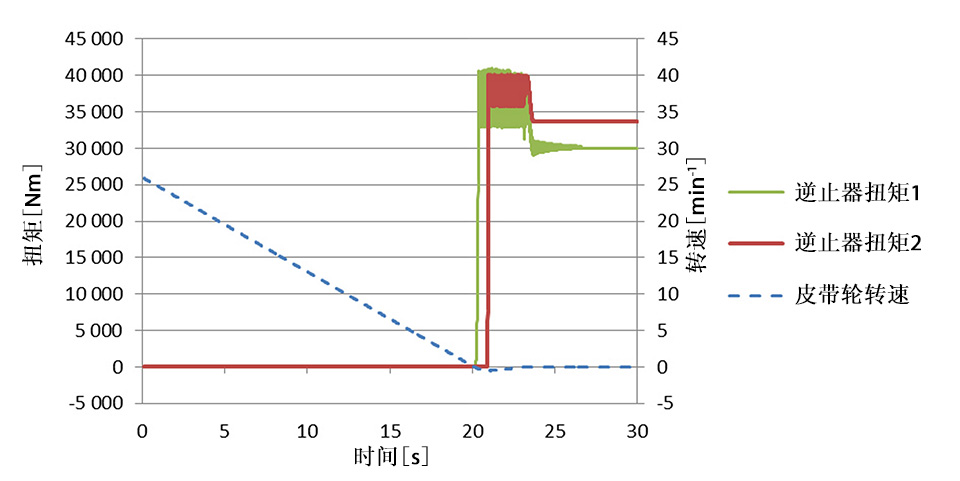

图7表示带双驱传送系统的DRESP模型。与单驱传动系统不同,这里的带扭矩限制功能逆止器设定的滑动扭矩为 42,000 Nm。带双驱动(左/右)的皮带轮,在滚筒上模拟负载扭矩为 1,300,000 Nm。在右侧驱动组上增加一个小的径向间隙和一个较低的反向扭矩。由于反向扭矩的作用,右侧驱动变速箱内的齿侧间隙会产生一个滞后状况。这种情况与实际一致,因为左右两个驱动的摩擦力是不一样的。正如之前举例的单驱传送系统,传送带最初以额定速度26 rpm转动,其余的部件按齿轮传动比的速度转动。结果如图8所示:和之前一样,系统在19秒后逆止。在驱动组左手边的逆止器负载扭矩达到扭矩限制器设定滑动扭矩时,滑动大约0.5秒,直到平衡了右侧驱动组的径向齿侧间隙,触发第二个逆止器。由于动态能量的作用,两个逆止器一起滑动,从而降低驱动组的动态峰值扭矩。因此,两逆止器共同分担负载。然而,当系统最终逆止时,两者的负载扭矩还是有细微差别的。

模拟显示出了在逆止过程开始时不均匀的载荷分布,能够得出负载分布的重要性。无负载分布,变速箱和逆止器必须选择这种方式才能承担全部的负载,包括双驱动组的动态峰值扭矩。

模拟结果表明,具有扭矩限制功能的逆止器实现了有效的负载分配。为了减少多个驱动器的峰值扭矩,选用带有扭矩限制功能的逆止器是绝对必要的。如上所述,使用高速逆止器已经降低了总运行成本。再使用具有扭矩限制功能的逆止器可以进一步降低成本,同时提高驱动系统运行的安全性。

第二部分

带扭矩限制功能的逆止器的质量特性

传送系统的苛刻布置和周边环境——特别是在输送铁矿石、煤、铜和类似的散装物料时,对逆止器的设计提出了很高的要求。与此同时,客户希望在不需要使用特殊工具或专业设备的情况下,产品能有着可靠的安全结构,长久的使用寿命。额定扭矩与产品尺寸之间的关系是现代逆止器发展的中心因素。

图9为带有扭矩限制功能逆止器的最新设计。该逆止器使用具有离心非接触式功能的楔块, 这意味着逆止器在自由运转下能够将磨损降到最低,从而实现超长的使用寿命。外环两侧安装有摩擦衬垫,数组碟形弹簧推动壳体压紧摩擦衬垫。这种类型的逆止器可以预先设定滑动扭矩,滑动扭矩由弹簧力、摩擦系数和摩擦衬垫的摩擦半径确定。

摩擦衬垫要求具有很高的抗压性,并有效减少了逆止器的尺寸。为了实现在负载和滑动这两种状态之间平稳过渡,摩擦衬垫应优先选择静态摩擦系数和动态摩擦系数相似的摩擦材料。逆止器在达到滑动扭矩时,将产生滑动. 即使只有较小的滑动,摩擦衬垫在长期使用后也是会磨损的。所以摩擦衬垫的耐磨性,决定了逆止器的使用寿命和操作安全性。因此,碳基材料特别适合作为摩擦衬垫的材料。与有机或烧结材料相比,碳基材料的动态摩擦系数和允许表面压强是非常适合的。而且,碳基摩擦衬垫能够实现更高的滑动扭矩,因此在保持其外形尺寸的同时,可以使逆止器的额定扭矩增加一倍!

第四部分

释放功能-纯机械

在系统正常运行状态下,逆止器的楔块和外环是脱离接触的。传送带停止时,逆止器则阻止其反向转动。在特定场合下,整个系统需要带载可控下滑,这时具有释放功能的逆止器可以实现上述功能。即使这样的释放能很少被使用。在长时间不用时,仍然可以立即激活它。因为逆止器受到环境(如温度、灰尘、雨等)这种纯机械的解决方案从技术和成本上来看,都是有利的,特别是在这方

面,客户都希望尽可能避免使用专业设备(如专用油泵)。

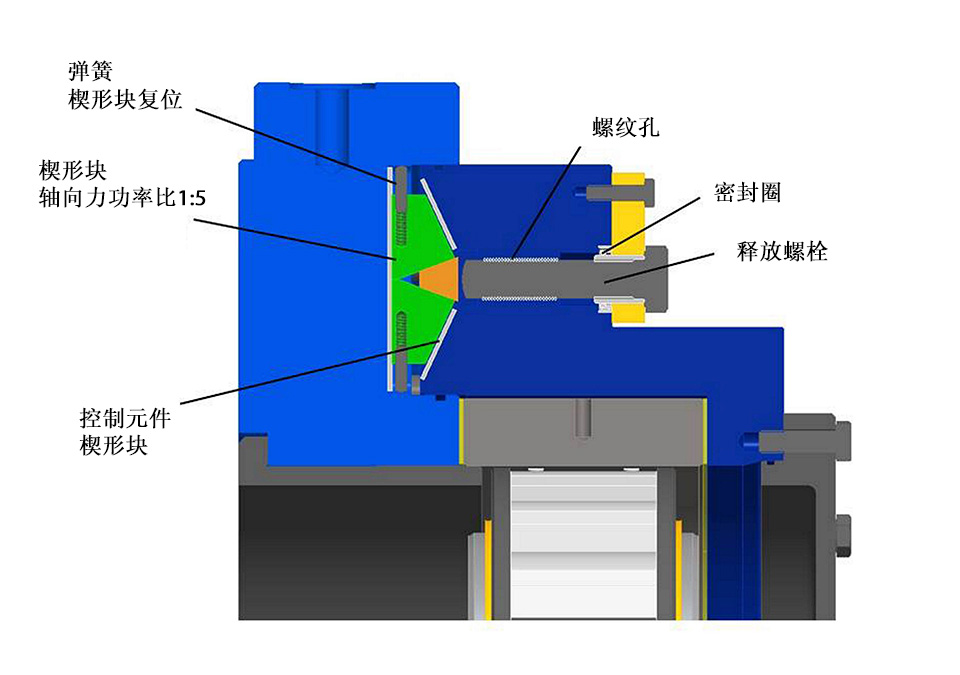

最新型手动释放装置—现在已获得专利。手动释放装置如图10所示:在逆止器外壳中有3个楔形块。这些楔形块增加了螺栓的轴向力(功率比1:5),它们也被用与于释放扭矩限制器。该装置是密封的,可拆卸部件带有硬化的金属表面,用来防止摩擦腐蚀。当激活扭矩限制功能时,这些楔形块的复位是由弹簧执行的。释放装置容易操作,使用传统的螺丝扳手即可。没有必要时特殊的工具,如液压泵。